|

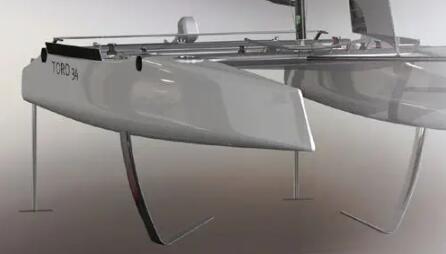

一,、世界最大橋式起重機——大連重工20000噸橋式起重機工程總投資:3.5億元 工程期限:2006年——2008年 這臺2萬噸橋式起重機提升高度最高為118米,相當于把250節(jié)滿載的火車車廂提升到23層高的樓上,,橫梁長129米,,為雙箱型梁結(jié)構(gòu),如果把這臺起重機放倒,,要一個足球場才能把它裝下,。 2萬噸橋式起重機由大連重工·起重集團承制,設(shè)備總體高度為118米,,主梁跨度為125米;采用高低雙梁結(jié)構(gòu),,起升高度分別為113米和83米;這臺吊機共有12卷揚機構(gòu)、整機共48個吊點,,每個吊點起重能力為420噸,,單根鋼絲繩達到了4000米。最大起升重量達20,,160噸,,全部創(chuàng)下世界之最。可以實現(xiàn)同時提升,、同時放下,,起升速度為每分鐘0.2米。 此前,,世界上最大的同類起重設(shè)備只能起升7000多噸的重量,。 2萬噸橋式起重機混凝土基座工程共包括四個混凝土基座建設(shè)。兩個混凝土基座的地面以上高度為100米,,其它兩個高度為70米,。混凝土基座地面以下高度為13,。8米,,基礎(chǔ)底板厚度為4米~6米。整個工程使用商品混凝土量達7000方,,鋼筋近10000噸,。最值得“自豪”的是,該工程混凝土設(shè)計強度為C50,,而三峽工程船閘,、中央電視臺新臺址等知名工程的混凝土強度才是C40。 大型海洋石油鉆井平臺通常用分段建造法,,工人要在30米高空組裝上百個設(shè)備模塊,。有了這臺吊機,就可以實現(xiàn)在陸地安裝上層模塊,,一次將其整體吊裝到下浮體上,。由此,高空作業(yè),、塢內(nèi)建造時間縮短30%,,鉆井平臺建造周期平均縮短了半年,實現(xiàn)海洋工程建造工藝的革命,。 該設(shè)備的成功投產(chǎn),,將改變海洋石油鉆井平臺傳統(tǒng)建造方式,每一個平臺的建造時間可節(jié)省100萬工時,,縮短船舶建造周期30%以上,大大降低了勞動成本,,提高了生產(chǎn)效率和施工的安全性,,對我國和世界船舶海洋工程建造產(chǎn)業(yè)的發(fā)展,具有里程碑意義,! 二,、世界最大油壓機——中信重工18500噸油壓機 工程總投資:20億元以上 工程期限:2006年——2009年 2008年5月22日,中信重工采用10爐冶煉6包合澆的方式一次性組織829.5噸精煉鋼水,成功澆鑄了毛坯總重達520噸的上橫梁,。這件油壓機上橫梁長11.95米,,寬3.8米,高4.59米,,毛坯總重達520噸,。這是目前世界上一次組織鋼水最多、澆鑄噸位最重的特大型鑄鋼件,。 長期以來,,出于戰(zhàn)略考慮,發(fā)達國家的大型鑄鍛件生產(chǎn)制造技術(shù)一直對我國實行封鎖,。 這臺舉世矚目的油壓機配備有先進的每米750噸操作機,,形成高度自動化的鍛造裝備平臺,從而將我國最大鍛件能力從現(xiàn)在的190噸提高到400噸,,最大鋼錠生產(chǎn)能力從目前的360噸提高到600噸,,可有效緩解我國航空航天、國防,、船舶,、電力及機械制造等行業(yè)急需大型鍛壓產(chǎn)品的局面,顯著提高我國大型自由鍛件的生產(chǎn)能力和水平,,使我國大型鍛壓裝備的研制水平位于國際前列,,對促進我國重大裝備制造業(yè)的技術(shù)進步和大型鍛壓裝備的產(chǎn)業(yè)化,全面提高我國大型裝備制造業(yè)總體水平具有重大戰(zhàn)略意義,,打破了極少數(shù)發(fā)達國家在該領(lǐng)域的技術(shù)壟斷,。 18500噸油壓機的相關(guān)數(shù)據(jù):該油壓機地上高度20米,地下深度7.5米,,可移動工作臺達5.4×13米,,最大鐓粗力18500噸,整機重達4000多噸,,目前在世界范圍內(nèi)無論是規(guī)格還是技術(shù),,該油壓機都是惟一的,投產(chǎn)后將使中信重工站在世界自由鍛造的巔峰,。被鍛造行業(yè)譽為“世界自由鍛造王國的一頂皇冠”,。 三、世界最大數(shù)控臥式車床——武重DL250型5米數(shù)控重型臥式車床 工程總投資:1億元以上 工程期限:2006年——2008年 這臺DL250型數(shù)控臥式機床,,床身長50多米,,最大直徑為5米,總重量1450噸,,其零部件加工的承重量可達500噸,,最大加工長度20米,,過刀架最大加工直徑4。5米,,總切削力350KN,,主電機功率284KW,堪稱當今全球最大規(guī)格的超重型數(shù)控車床,。 同時,,這臺超重型機床的加工精度為0。006毫米,,約為頭發(fā)絲的十分之一,。可加工錐面,、曲面,、臺階軸、槽及螺紋,。配置不同附件,,還能銑削、磨削,、鏜孔,,廣泛用于水電、核電,、造船,、航天、軍工等行業(yè),。 武重集團的科技人員采用國際先進標準,,通過一年多時間的自主創(chuàng)新和研發(fā)攻關(guān),以多項核心技術(shù)和先進技術(shù)指標再創(chuàng)業(yè)績,。此前,,國內(nèi)外生產(chǎn)的超重型臥式機床的承重量一般在300噸以下。 這項高科技產(chǎn)品即將投入我國的水輪機主軸,、燃機,、核電轉(zhuǎn)子等重點工程建設(shè)項目,主要用于大型核心部件的生產(chǎn)加工,,它對提高我國能源發(fā)電行業(yè)和遠洋船舶制造工業(yè)的整體水平,,將產(chǎn)生重大影響。 四,、國產(chǎn)首臺九軸五聯(lián)動機床——大連機床CHD-25九軸五聯(lián)動車銑復(fù)合中心工程總投資:1000萬元以上 工程期限:2000年——2006年 該機床是大連機床集團有限責任公司自行研制和開發(fā)的,,是專為軍工制造業(yè)、航天航空制造業(yè)而研制的,,獲CCMT2006國產(chǎn)數(shù)控機床春燕獎,。 該機床為模塊化設(shè)計,可實現(xiàn)從兩軸兩聯(lián)動到九軸五聯(lián)動的自由組合,。機床為雙電主軸(內(nèi)置式電主軸),、雙刀架(上下刀架)、帶C軸和Y軸及B軸,。機床共有11個伺服軸,,帶有自動換刀系統(tǒng),標準配置刀具為42把,,最多可擴展到92把,;可在高速旋轉(zhuǎn)下實現(xiàn)零件對接。 該機床特別適合于軍工,、航天航空制造業(yè)中高精度復(fù)雜型面零件(例如:發(fā)動機葉片,、葉輪及高精度復(fù)雜模具等)的加工。 五,、重型船用螺旋槳加工機械——武重CKX5680七軸五聯(lián)動車銑復(fù)合機床 工程總投資:1000萬元以上 工程期限:2005年——2007年 2007年9月18日,,國家科技部組織高新技術(shù)產(chǎn)品專家驗收組專程到武漢,對武漢重型機床集團承擔的國家“863計劃”項目課題——CKX5680數(shù)控七軸五聯(lián)動車銑復(fù)合加工機床進行了驗收,。這一代表我國船舶加工設(shè)備高,、精、尖項目的完成,,標志著我國數(shù)控重型機床制造水平又上了一個新的臺階,。 大型船舶螺旋漿加工設(shè)備重型七軸五聯(lián)動車銑復(fù)合加工機床是國家高新技術(shù)研究發(fā)展計劃(863計劃)項目。該項目主要由武重集團公司承擔,,華中科技大學國家數(shù)控系統(tǒng)工程技術(shù)研究中心和鎮(zhèn)江船舶螺旋漿廠參與,,產(chǎn)學研相結(jié)合共同研制完成的。 該機床的最大加工直徑達8m,、高度達2m,、工作臺承重達100噸,不僅具有精密銑削加工螺旋槳葉面(包括重疊部分)的功能,,而且還能利用車銑功能復(fù)合的特點,,實現(xiàn)螺旋槳的一次裝夾多表面的加工,將大大提高我國艦艇用螺旋槳的加工質(zhì)量,。 本項目在主機,、控制及空間曲面加工等方面均取得了自主創(chuàng)新的成果。其研究和開發(fā)的核心技術(shù),,能為我國的能源行業(yè)的現(xiàn)代發(fā)電裝備關(guān)鍵零部件(如大型葉片,、水輪機轉(zhuǎn)輪等)的制造加工提供共性加工技術(shù)和裝備制造技術(shù);為我國飛機發(fā)動機,、火箭發(fā)動機以及艦艇螺旋槳的制造,,提供高性能的國產(chǎn)制造裝備,;填補國內(nèi)空白,打破西方發(fā)達國家的限制和封鎖,。該技術(shù)無論是對我國國防建設(shè),,還是對國民經(jīng)濟相關(guān)行業(yè)的發(fā)展都具有非常重要的意義。 六,、世界最大數(shù)控軋輥磨床——上海機床MKA84250/15000-H數(shù)控軋輥磨床 工程總投資:1000萬元以上 工程期限:2006年——2008年 2006年10月12日,,由上海機床廠有限公司為上海重型機器廠有限公司制造的世界最大的數(shù)控軋輥磨床MKA84250/15000—H正式簽約。這是繼 MK84160/H,、MK84200/12000—H數(shù)控軋輥磨床后,,上海機床廠再度承制的超重量級產(chǎn)品,它標志著機床廠極端制造又將樹起一個新的里程碑,,同時也標志著我國重載高精度數(shù)控機床躋身世界先進水平,。 此次為上海重型機器廠制造的MKA84250/15000-H數(shù)控軋輥磨床最大磨削直徑為2500mm,有效磨削工件長度為15米,,最大磨削工件重量250噸,,機床總體布局采用工件床身與拖板床身分離的結(jié)構(gòu),軋輥軟著陸裝置采用專用承載結(jié)構(gòu),。數(shù)控系統(tǒng)采用德國西門子公司數(shù)字式SINUMERIK 840D CNC系統(tǒng),,并配以具有自主知識產(chǎn)權(quán)的軟件系統(tǒng)。 具有自動趨進功能,、砂輪磨損及修整后補償功能,、故障智能診斷、查詢功能,、程序自動控制磨削,、砂輪架進給超程、過載保護等功能,。此軋輥磨床可專用于軋輥制造廠新輥制造的磨削,,主要可承擔熱連軋機組、寬厚板機組支承輥,、工作輥等大型軋輥制造的粗磨,、精磨工序加工,并可完成輥身,、輥頸,、托肩的外圓、錐面等部位的磨削加工,,也可用于鋼廠修磨軋輥,。 七、世界最大薄膜式LNG船——海上超級冷凍車工程總投資:11億元以上 工程期限:2006年——2009年 LNG船是專門用于運送液化天然氣的專業(yè)船只,,這艘LNG船一次可以運送14萬噸體積被壓縮了620倍的天然氣,,這些天然氣解壓后體積可達9000萬立方米,,足夠上海市民使用一個月。 2008年4月3日,,我國第一艘液化天然氣(LNG)船“大鵬昊”在上海順利交付船東,,這是滬東中華造船(集團)有限公司建造的世界上最大的薄膜型LNG船。 “大鵬昊”于2004年12月15日開工建造,,長292米、船寬43,。35米,、航速19。5節(jié),,裝載量為14,。7萬立方米,是世界上最大的薄膜型LNG船,,比波音飛機還貴,,身價高達1.6億美元。該船采用保溫瓶原理,,貨艙設(shè)計了半米厚的隔熱“內(nèi)膽”,,其中兩層絕緣箱內(nèi)藏珍珠巖,有效阻隔熱量傳遞,;最關(guān)鍵的內(nèi)壁使用殷瓦合金鋼板,,0。7毫米的厚度薄如一張牛皮紙,,全船焊縫就長達100多公里,,而且要做到“天衣無縫”;船上各種部件能實現(xiàn)40年抗疲勞工作,,躋身全球“長壽”巨輪行列,。 八、世界最大模鍛液壓機——三臺齊造,,10萬噸級航空工業(yè)關(guān)鍵設(shè)備工程總投資:40億元以上 工程期限:2008年——2012年 2008年10月16日下午,,與中國大飛機工程配套的大型模鍛液壓機項目——蘇州昆侖先進制造技術(shù)裝備有限公司正式落戶江蘇昆山周市鎮(zhèn)。該公司將聯(lián)合清華大學等機構(gòu),,整合各方資源,,設(shè)計制造世界最大的10萬噸大型模鍛液壓機,這一項目改變了世界航天航空業(yè)大型鍛件生產(chǎn)格局,。 到目前為止,,世界范圍內(nèi)擁有4萬噸級以上模鍛液壓機生產(chǎn)能力的國家只有美、俄,、法3國,。顏永年教授研發(fā)的預(yù)應(yīng)力鋼絲纏繞剖分/坎合技術(shù)等核心技術(shù),,不僅是重型機械裝備包括大型模鍛液壓機的核心技術(shù),應(yīng)用該項技術(shù)還成功設(shè)計了國家大型飛機自主研制所急需的8萬噸模鍛液壓機等重大裝備,,使我國成為第四個具備4萬噸級以上模鍛壓機生產(chǎn)能力的國家,。 在昆山建設(shè)實施的10萬噸大型模鍛液壓機項目,將是世界最大的模鍛液壓機,,將極大提升我國航空關(guān)鍵零部件的制造能力,,使我國大型航空鍛件的生產(chǎn)水平得到質(zhì)的提升,并將改變世界航空大型鍛件生產(chǎn)格局,。 2007年3月,,我國宣布啟動大飛機工程。據(jù)統(tǒng)計,,一個常規(guī)的飛機項目可直接帶動600家企業(yè)的發(fā)展,,間接帶動2500余家企業(yè)發(fā)展。蘇州昆侖公司實施的10萬噸大型模鍛液壓機,,是大飛機項目成型制造起落架等關(guān)鍵部件的制造設(shè)備,,將為周市鎮(zhèn)打造先進裝備制造業(yè)產(chǎn)業(yè)基地,引進航空,、航天工業(yè)產(chǎn)業(yè)鏈上的其他企業(yè)奠定堅實基礎(chǔ),。 目前中國已經(jīng)開工上馬的8萬噸以上級模鍛壓機至少有3臺,分別位于昆山,、閻良,、德陽,可分別配合上海,、西安,、成都等地的航空航天產(chǎn)業(yè)。這標志中國裝備制造業(yè)整體水平進一步提升,,實現(xiàn)了中國鍛造產(chǎn)品從高端產(chǎn)品向世界頂級產(chǎn)品的跨越,,關(guān)鍵大型鍛件受制于外國的時代徹底結(jié)束,成為中國國民經(jīng)濟特別是裝備制造業(yè)和維護國家安全不可缺少的重要戰(zhàn)略裝備,。 更令人震驚的是,,清華大學已經(jīng)研發(fā)出16萬噸模鍛液壓機,只因目前我國制造業(yè)尚不需要如此之大的模鍛液壓機,,一旦國家需要,,即可出圖制造。16萬噸是俄羅斯7,。5萬噸壓機的2倍多,,是美國4.5萬噸的3.5倍多。驚人的數(shù)字,中國必將成為世界鍛壓業(yè)新的霸主,。 九,、世界最大海上浮式生產(chǎn)儲油船——中海油海洋石油117號30萬噸FPSO工程總投資:25億元以上 工程期限:2005年——2007年 海洋石油117號為雙底雙殼結(jié)構(gòu),船長323米,、型寬63米,,船體相當于3個標準足球場大;型深32,。5米,,從船底到煙囪的距離有71米,相當于24層樓高,。 2007年4月30日,,我國第一艘完全自主設(shè)計并建造的30萬噸級海上浮式生產(chǎn)儲油船(FPSO),在中船集團公司所屬的上海外高橋造船有限公司被命名為海洋石油117號,。這艘FPSO是全球第四艘30萬噸級的FPSO,我國在FPSO的設(shè)計與建造領(lǐng)域已位居世界先進行列,。 海洋石油117號為雙底雙殼結(jié)構(gòu),,船長323米、型寬63米,,船體相當于3個標準足球場大,;型深32。5米,,從船底到煙囪的距離有71米,,相當于24層樓高,滿載吃水20.8米,。船上建有容納140人作息的上層建筑及直升飛機平臺,,系目前世界上建造的特大海上浮式生產(chǎn)儲油船。該船設(shè)計壽命25年,,通過安裝在船艏的軟剛臂單點系泊裝置,,長期系泊于固定海域,25年不脫卸,,可抵御百年一遇的海況,。它由原油處理工藝設(shè)施、兼顧海上采油平臺的公用系統(tǒng),、外輸油系統(tǒng),、儲油艙區(qū)、海上生活區(qū)和單點系泊裝置等組成,,自重逾9萬噸,。 海洋石油117號船體由中國船舶工業(yè)集團公司所屬的七○八所設(shè)計、外高橋造船有限公司建造。船上配備了先進的中央控制系統(tǒng),,可抵御百年一遇的海況,,入挪威船級社(DNV)。 十,、世界最大礦砂船——渤海重工38.8萬噸超大型礦砂船工程總投資:8億元以上 工程期限:2007年——2012年 該船由中遠(香港)集團經(jīng)營管理,。VLOC是專門從事鐵礦石海上運輸?shù)拇笮痛啊4舜谓ǔ上滤某笮蚔LOC,,其詳細設(shè)計和生產(chǎn)設(shè)計由南通中遠川崎船舶工程有限公司技術(shù)部門自主完成,,開創(chuàng)了國內(nèi)同型船的建造先河。該船總長327米,,型寬55米,,型深29米。 2007年4月30日,,渤海船舶重工有限責任公司,、中國船舶重工國際貿(mào)易有限公司作為聯(lián)合賣方,與新加坡百國盛環(huán)球私人有限公司在北京簽署了4艘38.8萬噸DWT礦砂船建造合同,。 中國軍工在這一領(lǐng)域是當之無愧的世界第一: ZBD-05兩棲步兵戰(zhàn)車,,是世界上水上性能最出色的兩棲裝甲車。 該車又被稱為05式兩棲步兵戰(zhàn)車,,裝備中國人民解放軍海軍陸戰(zhàn)隊和陸軍兩棲機械化部隊,。 它是滑水型高速兩棲裝甲車輛,部分報道稱它與美國海軍陸戰(zhàn)隊的“遠征戰(zhàn)斗車”(Expeditionary Fighting Vehicle, EFV)在概念上非常相似,。 ZBD-05兩棲步兵戰(zhàn)車的發(fā)動機前置,,采用一臺主戰(zhàn)坦克發(fā)動機的改進型。這是一臺源于主戰(zhàn)坦克的1500馬力渦輪增壓柴油機,,在水面上能驅(qū)使戰(zhàn)車以15節(jié)的航速行駛,。 在陸地上關(guān)閉增壓系統(tǒng),功率降低到550馬力,,以符合地面行駛的實際需要,。 ZBD-05兩棲步兵戰(zhàn)車有液壓機構(gòu)收放的首、尾輔助滑板,。航行時滑板展開,,減少阻力,配合噴水推進器,,提高水上航速,。 尾滑板采用了水翼造型,將后車身抬起來,,減低水中的車體體積,,增加速度。 在陸上尾滑板作為上下車踏板使用,也可起到防護作用,。 航行時履帶可向上收起,,可調(diào)節(jié)滑板變角減低阻力。 在車首滑板到主裝甲之間,、負重輪內(nèi)部空間安放泡沫塑料,,增加浮力儲備。 航行速度比各國水陸兩棲戰(zhàn)車都要高,,減少搶灘時暴露在對方射擊之中的時間,。 |

| 6s管理內(nèi)容和標準是什么? |

2022-12-20

|

查看詳情 >> |

| 大連哪個船廠好 |

2022-08-16

|

查看詳情 >> |

| 大連出國勞務(wù)公司哪家比較可靠,? |

2022-08-16

|

查看詳情 >> |